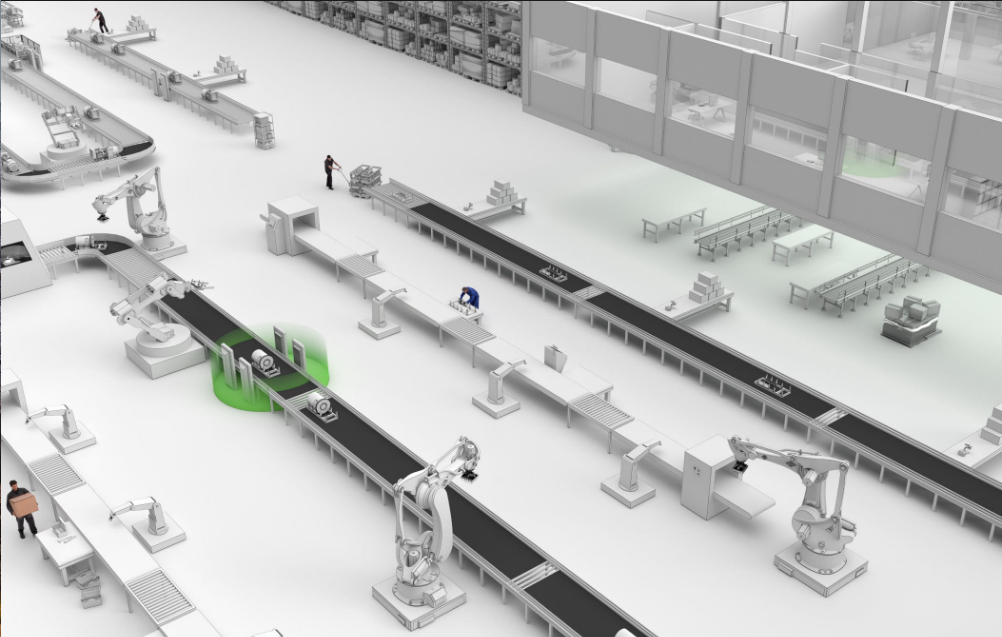

Nell’articolo di opinione che vi proponiamo qui di seguito, Laith Marmash, Machine Vision and Fixed Industrial Scanning Lead, EMEA, Zebra Technologies, spiega come implementare sistemi di machine vision in diversi ambienti della catena di approvvigionamento – ad esempio nella produzione e nella verifica di etichette da applicare ai prodotti – possa rafforzare la capacità dell’azienda di rispettare le scadenze previste e aumentare la produttività degli operatori di magazzino.

Nell’articolo di opinione che vi proponiamo qui di seguito, Laith Marmash, Machine Vision and Fixed Industrial Scanning Lead, EMEA, Zebra Technologies, spiega come implementare sistemi di machine vision in diversi ambienti della catena di approvvigionamento – ad esempio nella produzione e nella verifica di etichette da applicare ai prodotti – possa rafforzare la capacità dell’azienda di rispettare le scadenze previste e aumentare la produttività degli operatori di magazzino.

Buona lettura.

Fidarsi è bene, ma verificare è meglio. Questo è sicuramente l’approccio migliore per produttori, operatori di magazzino e addetti alla catena di approvvigionamento che devono rispondere a numerosi requisiti di settore, governo e clienti.

Per questo motivo, è importante formare adeguatamente il personale su come verificare gli standard qualitativi e la conformità di ogni pezzo e prodotto finito che esce dalla linea di produzione e investire anche in sistemi di machine vision in grado di controllare automaticamente qualsiasi cosa – da componenti automobilistici ed elettronici ad alimenti, bevande e prodotti farmaceutici – per verificarne l’accuratezza di produzione, l’assemblaggio e il confezionamento. Non da ultimo, è fondamentale avere la consapevolezza dei rischi di eventuali errori dal punto di vista della sicurezza dei consumatori e delle conseguenze finanziarie.

Altrettanto importante è investire equamente sia nella produzione che nella verifica delle etichette da applicare ai prodotti o alle loro confezioni. È meglio non fidarsi esclusivamente del fatto che il sistema print-and-apply sia configurato in modo giusto e che funzioni correttamente.

Più importanza alla convalida delle etichette

Sebbene i motori di stampa utilizzati negli attuali sistemi print-and-apply siano noti per la loro precisione, è azzardato pensare che ogni etichetta venga posizionata nella giusta posizione e fornisca le giuste informazioni. Sono sempre gli esseri umani a programmare i motori di stampa e i motori di stampa sono sempre stampanti. Le testine di stampa potrebbero essere sostituite e, finché qualcuno non se ne accorge, la qualità delle etichette potrebbe temporaneamente diminuire.

Non ha alcun senso avere un operatore nella linea di produzione a controllare ogni prodotto o confezione etichettata che passa attraverso il sistema print-and-apply. Potrebbe essere complicato ispezionare a fondo ogni articolo etichettato senza rallentare – o fermare – le operazioni. Inoltre, la persona incaricata di verificare la qualità e l’accuratezza delle etichette potrebbe non accorgersi di alcuni errori.

Portiamo l’esempio di un documento che è stato revisionato da ben sei persone diverse, alle quali è sfuggita una grave imprecisione. Solo la settima persona l’ha segnalata dopo la pubblicazione. In questo caso, fortunatamente, c’era la flessibilità di aggiornare il documento e di ri-pubblicare. Ma non sempre questo è possibile, soprattutto quando si tratta di correggere un’etichetta errata o non conforme una volta che è stata immessa nella catena di approvvigionamento.

Il destinatario successivo potrebbe essere in grado di risolvere il problema dell’etichetta, se individuato dagli addetti del ricevimento merci del magazzino, ad esempio. Oppure potrebbe essere in grado di bloccare l’ulteriore spedizione di prodotti etichettati in modo errato. Le conseguenze, però, potrebbero essere davvero gravi e costose se l’errore di etichettatura venisse identificato da un ispettore o da un consumatore o se il pacco venisse spedito alla persona sbagliata perché l’indirizzo è errato o illeggibile.

È per questo che vediamo una forte tendenza verso il “fidarsi, ma verificare” nell’automazione dell’etichettatura e, nello specifico, nelle applicazioni di etichettatura print-and-apply.

Etichette: sempre presenti, leggibili e nel posto giusto

Ci sono diversi motivi per cui la convalida delle etichette 1D e 2D dovrebbe essere automatizzata insieme ai sistemi print-and-apply. È necessario essere sicuri al 100% che un’etichetta sia presente e che le informazioni siano corrette non appena viene stampata e (presumibilmente) applicata. L’integrità delle etichette è fondamentale per essere conformi in settori altamente regolamentati, come quello farmaceutico, automobilistico, alimentare e delle bevande. Se il testo non è abbastanza in grassetto o del colore giusto, o se manca un numero di lotto, l’azienda potrebbe essere finanziariamente responsabile di un uso improprio o dell’incapacità di richiamare rapidamente il prodotto. Naturalmente, un’etichetta mancante non è mai una buona cosa, perché comporta sprechi e ritardi di consegna.

Inoltre, è necessario assicurarsi che i dati delle etichette siano leggibili. Una persona può dire che un codice a barre o un indirizzo sono leggibili, ma uno scanner potrebbe non essere d’accordo. È importante che tutti i dati possano essere rilevati dagli scanner mentre le merci si muovono lungo la catena di approvvigionamento.

Anche il posizionamento delle etichette deve essere corretto. La percezione delle persone è soggettiva. Se un’etichetta è apposta anche solo mezzo centimetro fuori dalla posizione richiesta, è possibile che l’occhio umano non la percepisca e che, quindi, risulti non conformi.

Implementando sistemi di scanner industriali fissi e di machine vision sulla linea di produzione accanto ai motori di stampa, sarà possibile individuare e risolvere immediatamente eventuali problemi di qualità delle etichette, di posizionamento o di accuratezza dei dati prima che gli articoli interessati escano dalla linea e raggiungano la banchina di carico o, più a valle, la catena di approvvigionamento.

“Fidarsi, ma verificare” con scanner e telecamere

Gli scanner industriali fissi sono in grado di rilevare la presenza o l’assenza di etichette e dati, mentre i sistemi di machine vision possono essere programmati per ricercare una forma o un logo (detto anche “modello”) su un’etichetta. Quando l’articolo passa sotto la telecamera di machine vision in un’applicazione di ispezione pre-spedizione, questa cercherà il modello per assicurarne la presenza e il corretto posizionamento.

Se utilizzato per lo smistamento, cercherà il logo del corriere e reindirizzerà il pacco nella direzione giusta per la distribuzione successiva. I sistemi di machine vision industriale possono anche rilevare la luminosità o eseguire un conteggio dei pixel in una determinata area dell’etichetta. È possibile definire i criteri di ispezione all’interno di una serie di standard e i prodotti che li superano non vengono accettati.

Il valore aggiunto di questo tipo di scansione di convalida automatizzata è che può fungere da rapporto di avanzamento e non comporta alcun intervento manuale, a meno che il sistema non identifichi un problema. Non c’è bisogno sottolineare che la tracciabilità dei prodotti sta diventando mission critical per molte ragioni. Ogni volta che un articolo ha superato un determinato punto di controllo, l’azienda e gli altri operatori coinvolti possono ottenete preziose informazioni operative utili per la pianificazione, la reportistica e l’ottimizzazione dell’attività.

A SPS Italia 2022, la fiera italiana d’eccellenza dedicata all’automazione, gli esperti di Zebra hanno mostrato le tecnologie sviluppate dall’azienda per indirizzare le sfide dell’automazione digitale del futuro. Inoltre, l’appuntamento annuale è stata l’occasione per entrare nel dettaglio della nuova suite di telecamere intelligenti di machine vision e di scanner industriali fissi supportata da Zebra Aurora, una piattaforma software completa in grado di configurare, implementare e gestire facilmente l’intero parco di telecamere e scanner installati.

Eliminando contemporaneamente i punti di contatto con i prodotti o le confezioni in tutti i processi, gli operatori potranno dedicarsi ad attività di maggior valore. E questo rafforzerà la capacità dell’azienda di mantenere la produzione, l’adempimento e le operazioni di distribuzione conformi e sempre in linea con le scadenze previste.